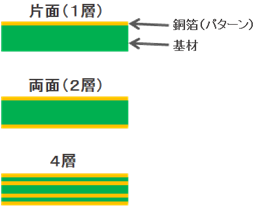

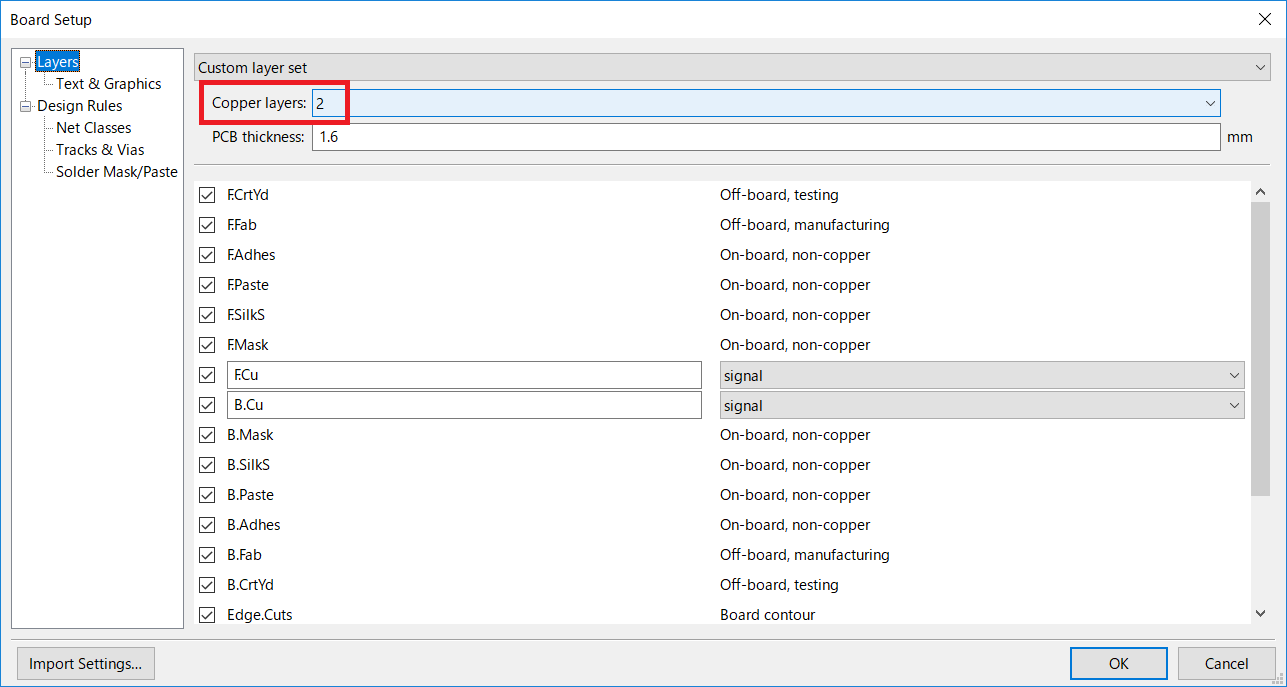

Layers

Copper layers: 2

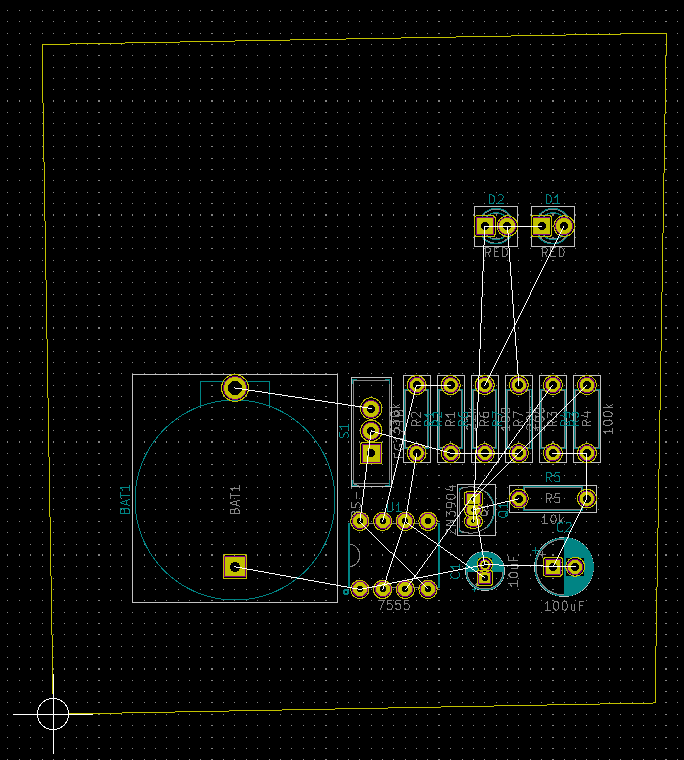

最小: 5mm×5mm

最大: 700mm×550mm

基板外形サイズは、X軸・Y軸のそれぞれの最大サイズを表します。

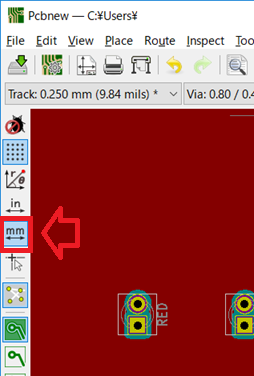

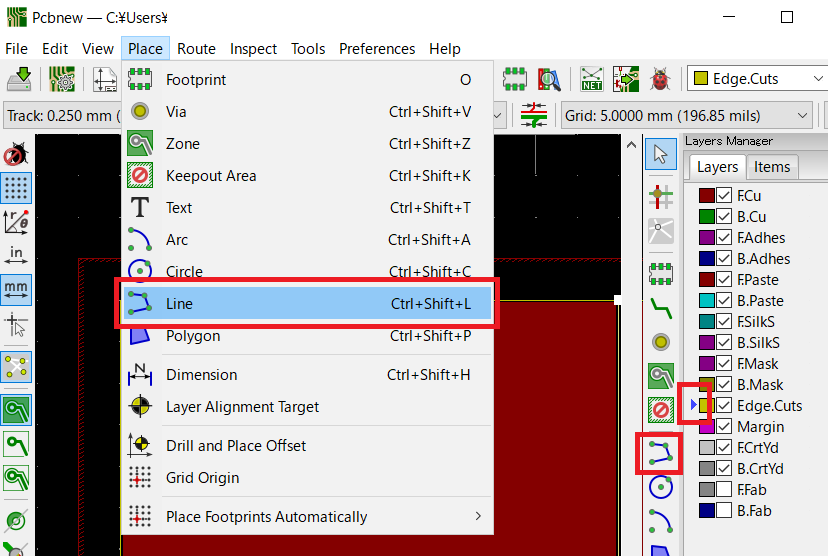

Place > Line

四角を描く

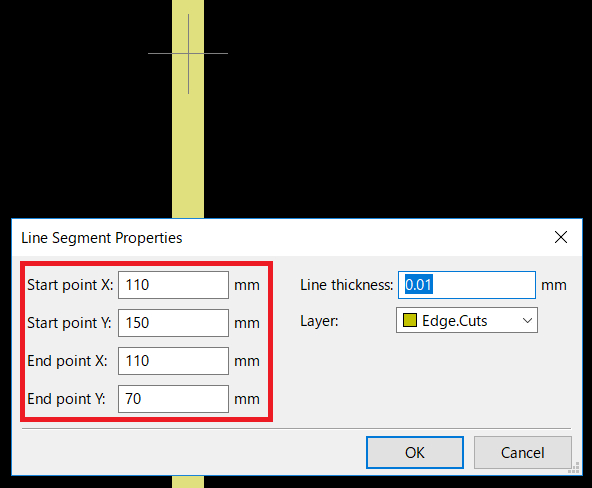

線をダブルクリック

位置を決める

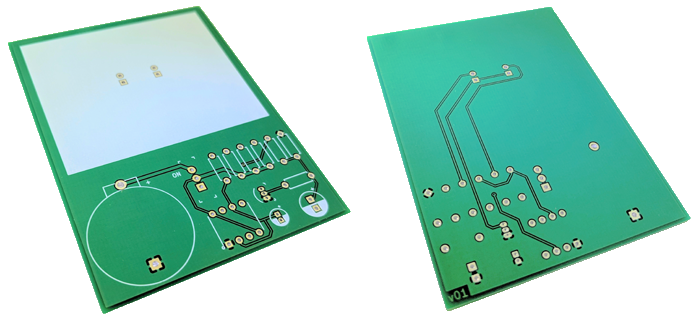

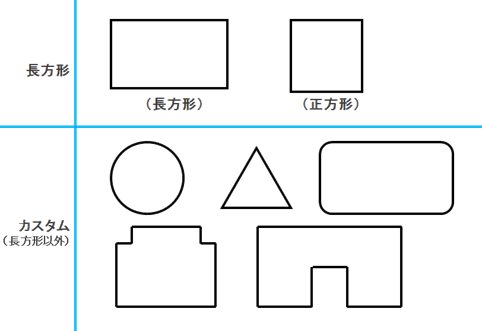

長方形【標準】・その他カスタム形状(下図は一例)。

※直径2.0mmまたは1.0mmの刃でカットするため、カスタム形状で直角にくり抜いた場合などは丸みを帯びたカーブとなります。

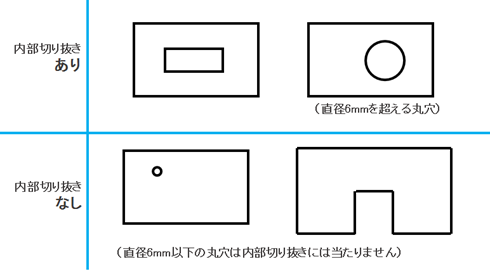

なし【標準】・あり(下図は一例)

※直径2.0mmまたは1.0mmの回転刃でカットするため、直角にくり抜いた場合などは丸みを帯びたカーブとなります。

※銅箔のある部分に内部切り抜きを施すと、スルーホール(穴壁メッキ)となる場合があります。

確実にノンスルーホールとするために、切り抜きの周囲0.3mmの銅箔を除去してください。

スリットは、直径2.0mmまたは1.0mmの回転刃(ルーター)で加工します。

標準幅: 2.0mm以上

最小幅: 1.0mm

※加工幅2.0mm未満の場合、製造数量や加工箇所に応じて追加料金がかかる場合があります。

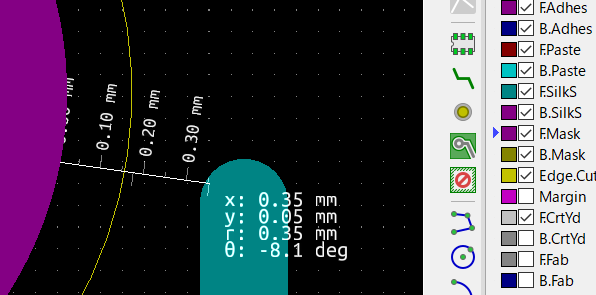

外形は0.01mm以下の細い線で外形を描画いただくことを推奨します。

寸法や補助線など、実際のルーター加工に関係のない線は描かないでください。

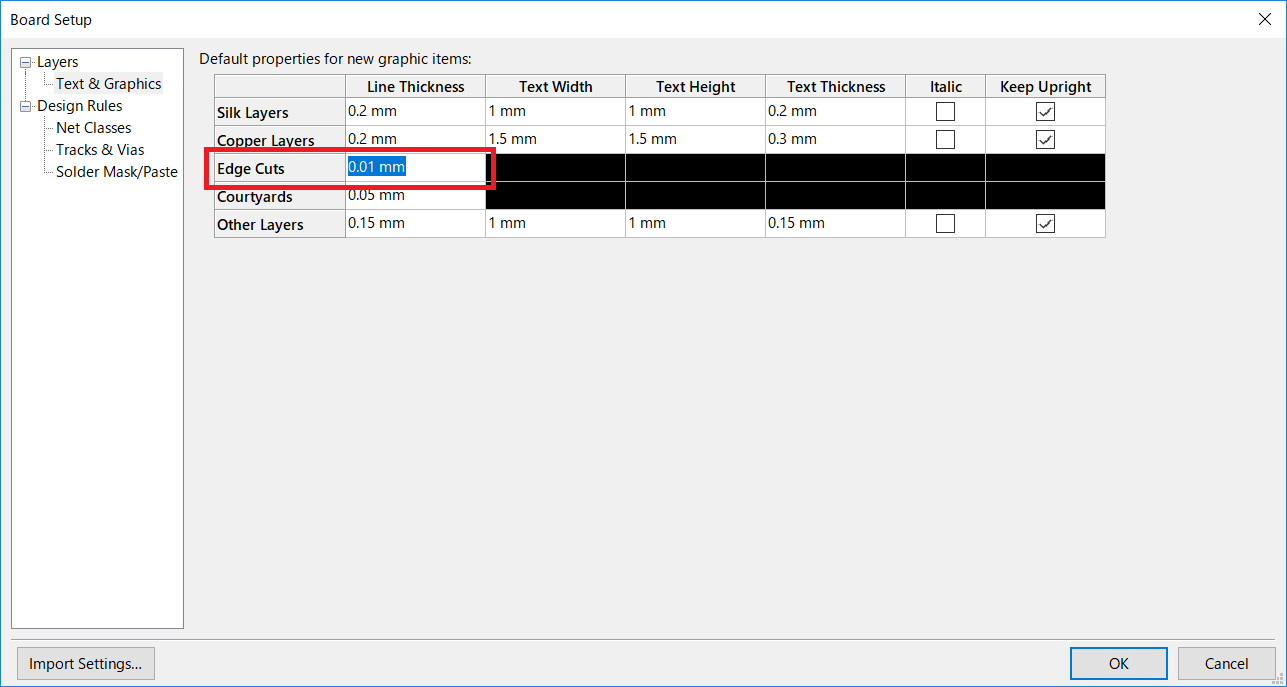

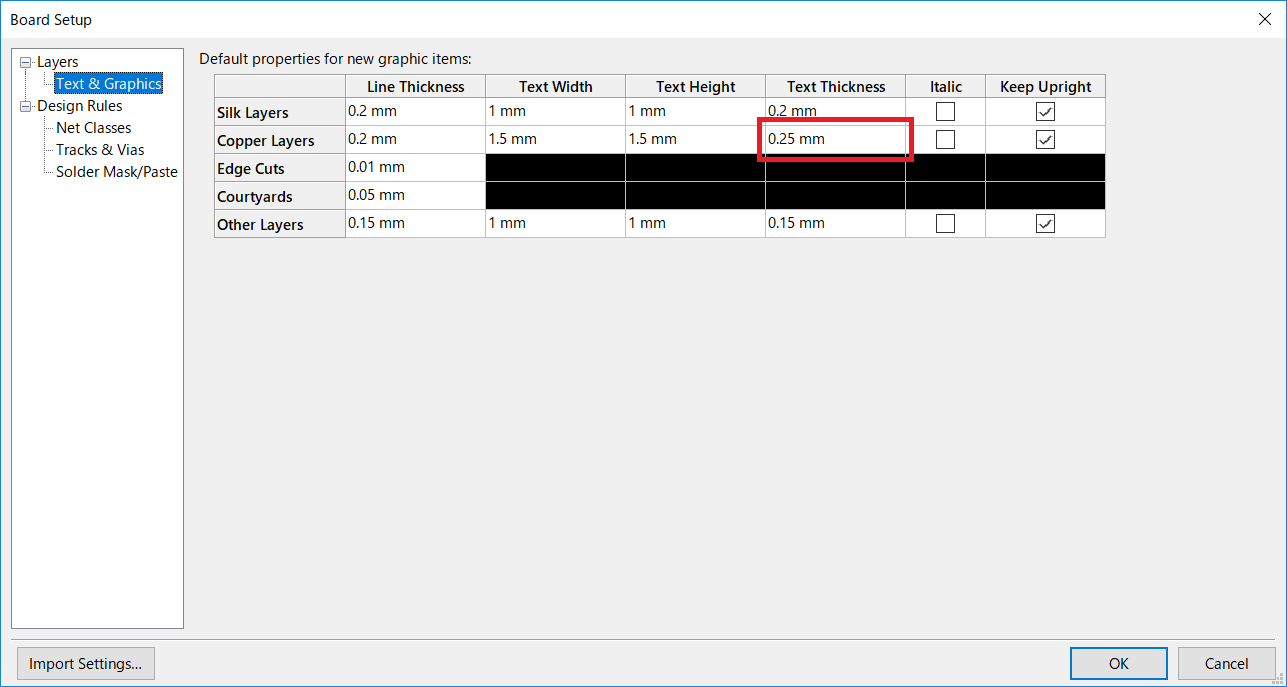

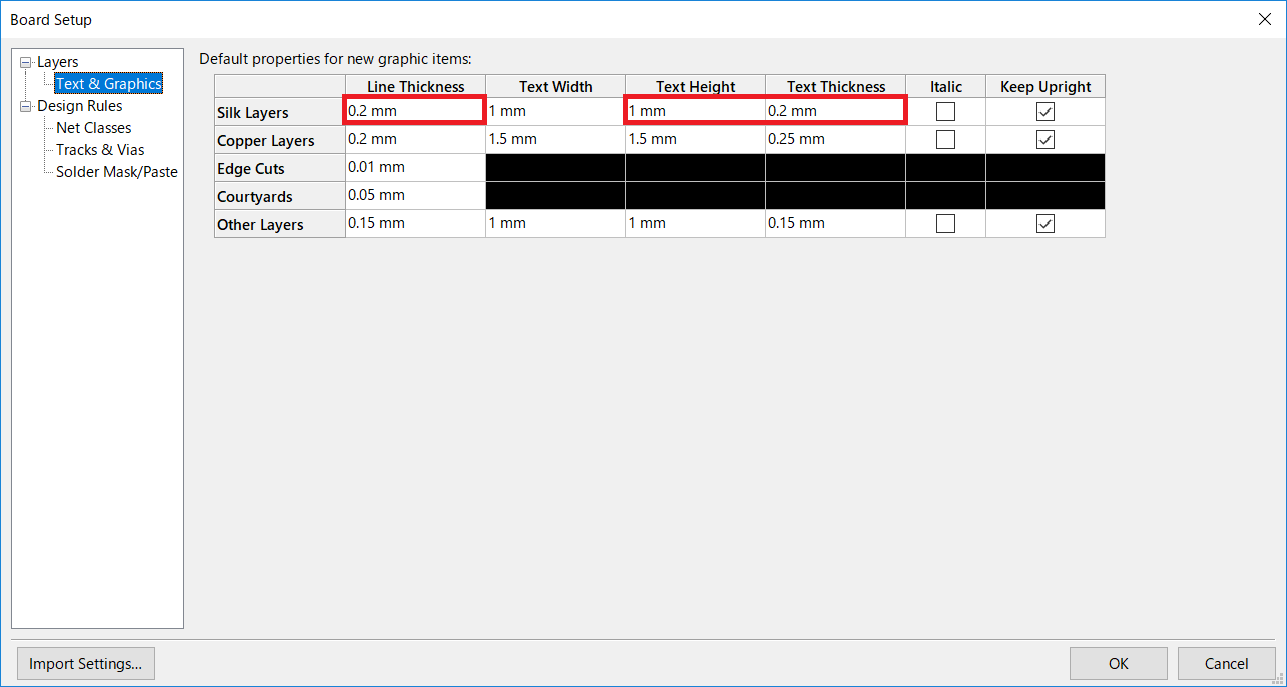

Text & Graphics

Edge Cuts: 0.01mm

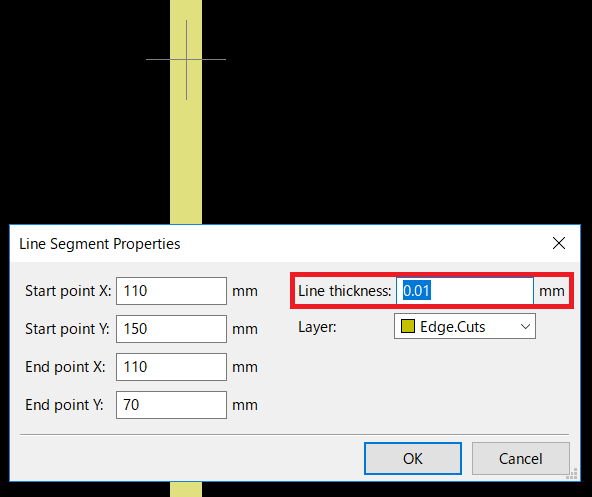

◆ 描いた後に変える場合

Edge.Cutsで描いた線をダブルクリック

Line thickness: 0.01mm

0.125mm(銅箔18um/35um)【標準】 / 0.20mm(銅箔70um) / 0.30mm(銅箔105um) / 0.40mm(銅箔140um)

0.10mm(銅箔18um) / 0.076mm(銅箔18um)【オプション】

銅箔で文字・記号を書く場合など、回路として使用していない部分についても同様です。

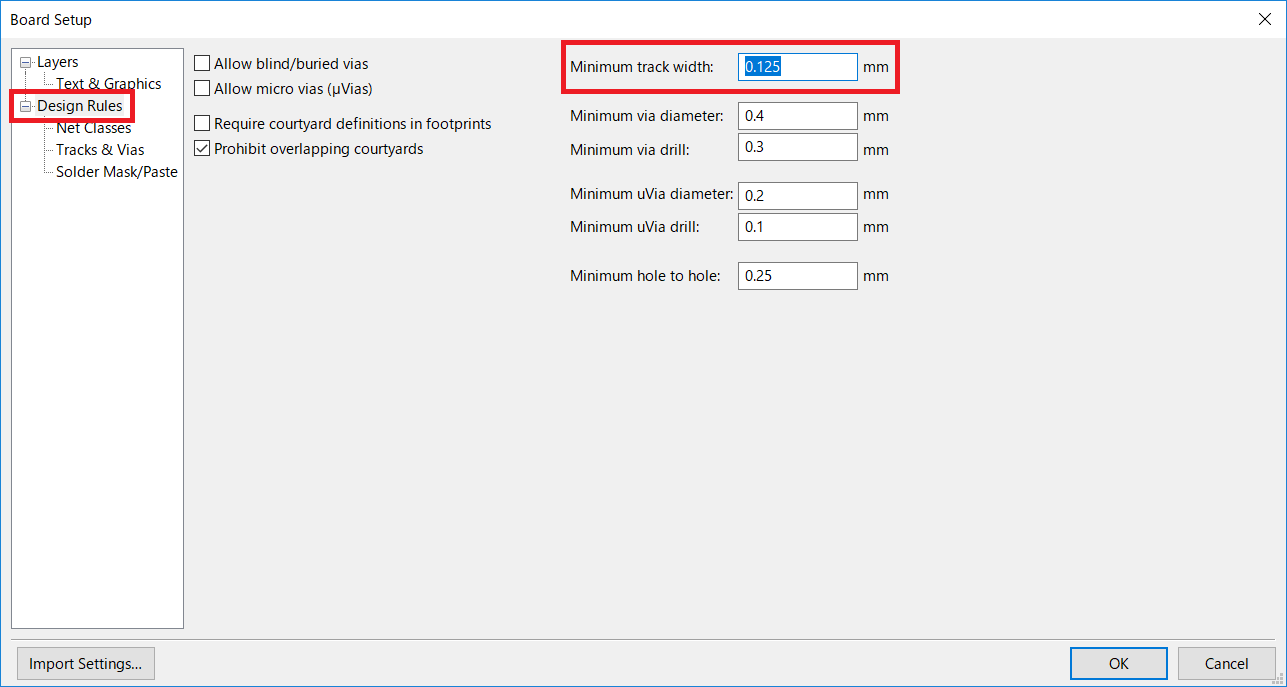

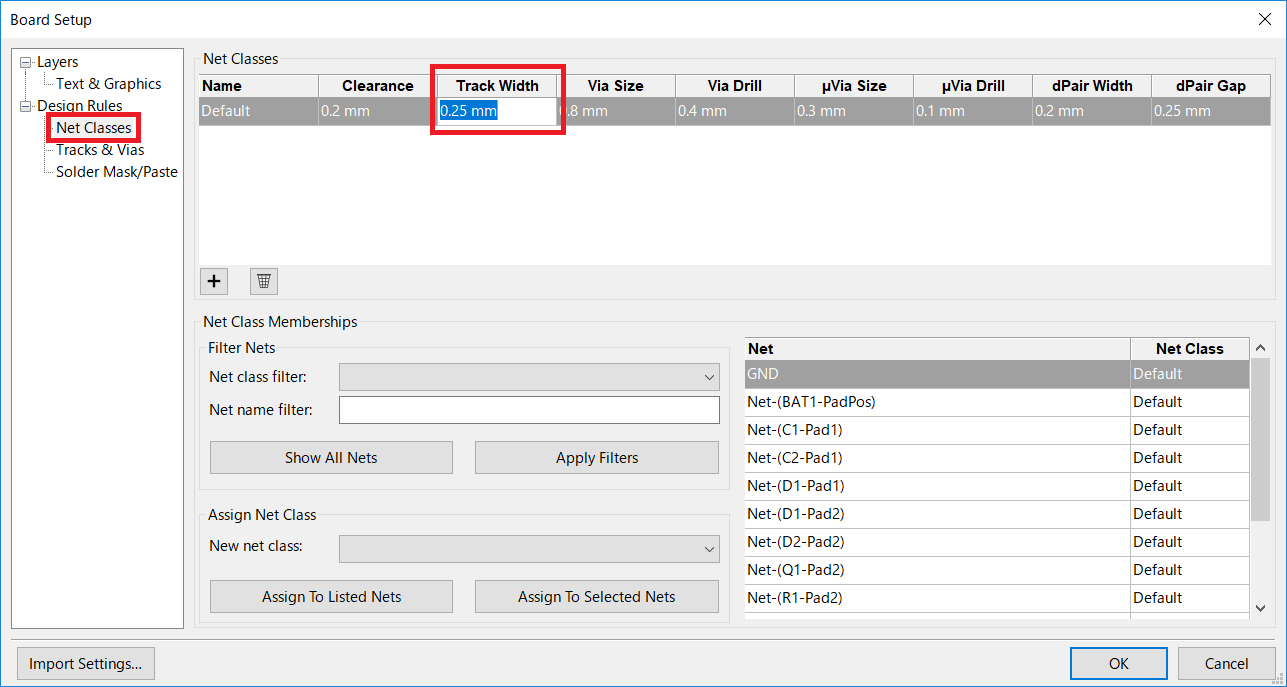

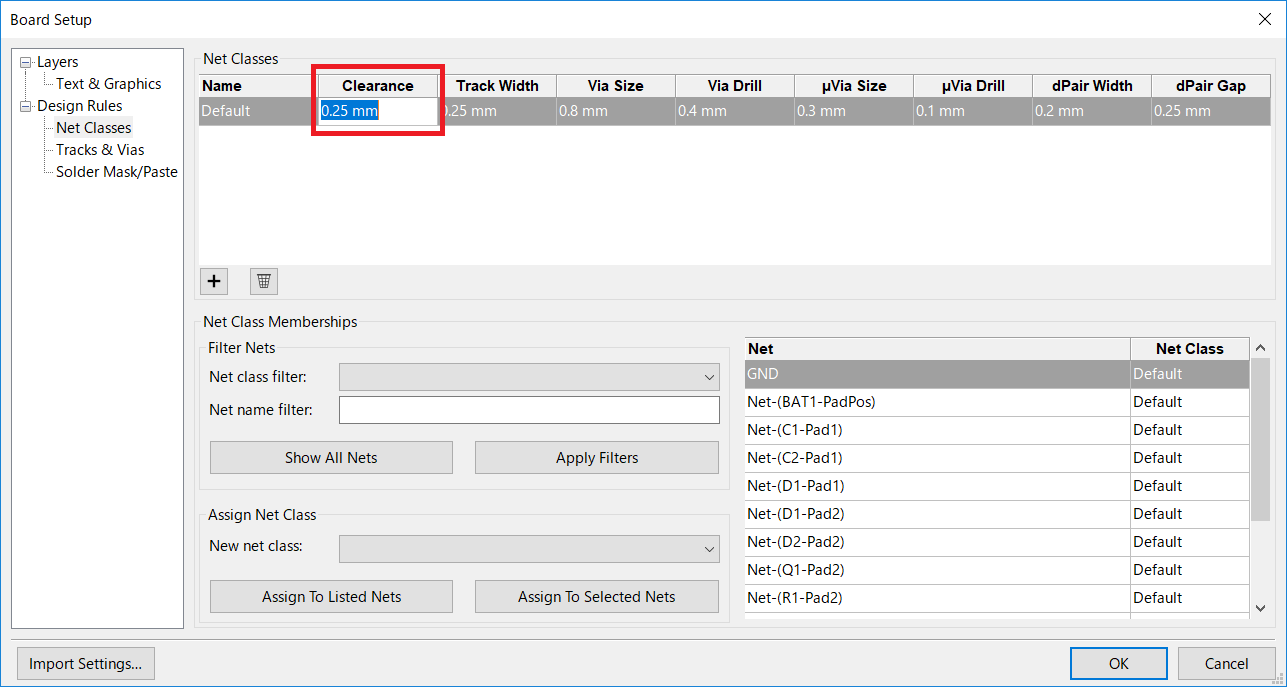

Design Rules

Minimum track width: 0.125mm

Net classes

Track width: 0.25mm

通常値は最小値より余裕あり

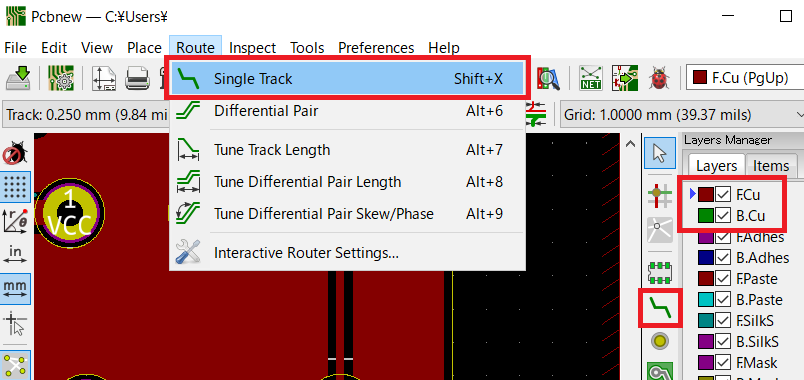

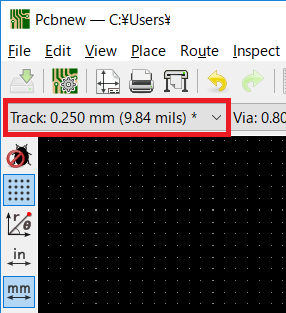

◆ 配線するとき

Route > Single Track

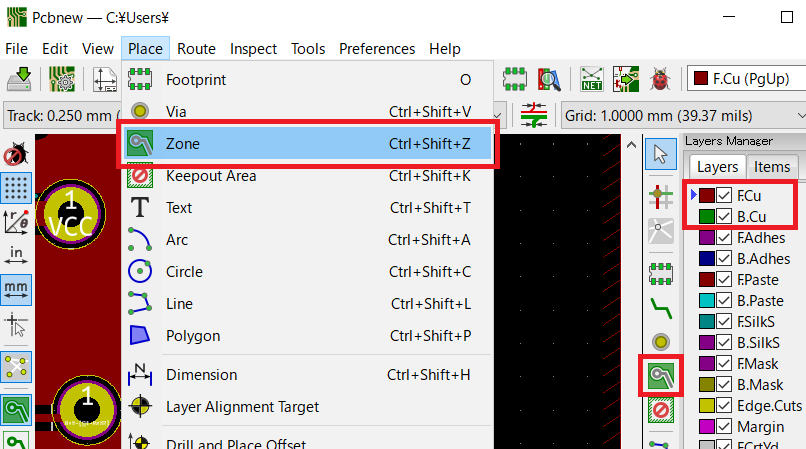

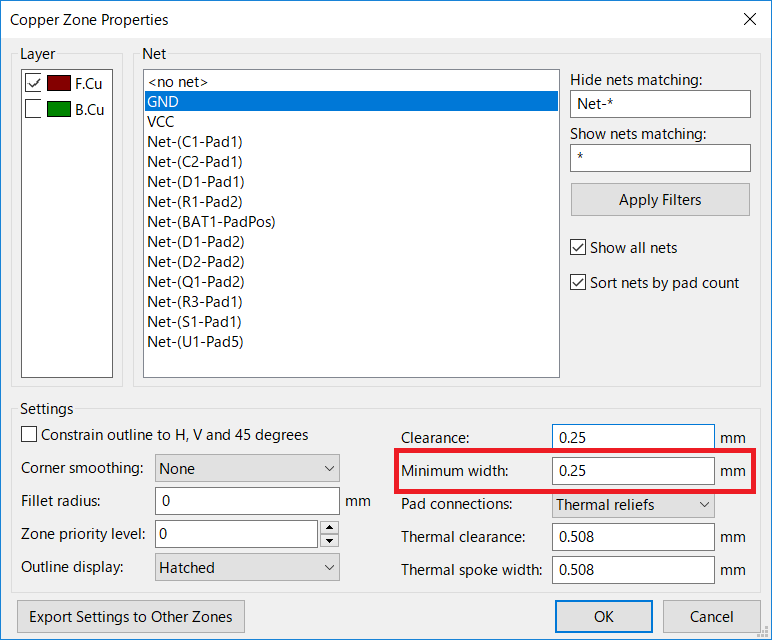

◆ ベタするとき

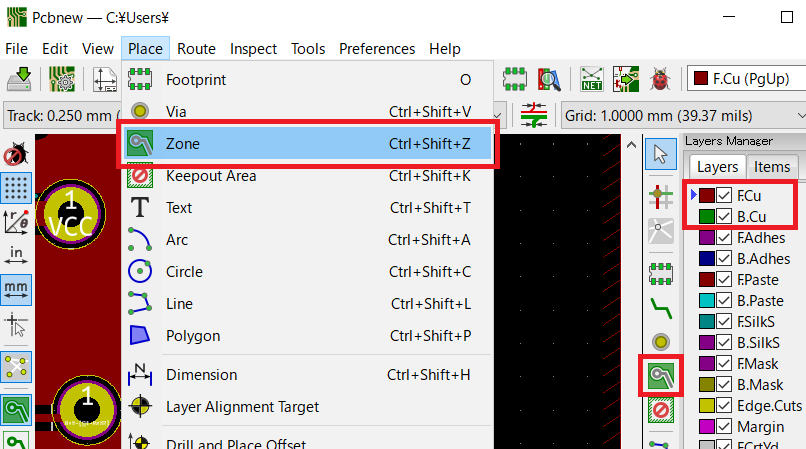

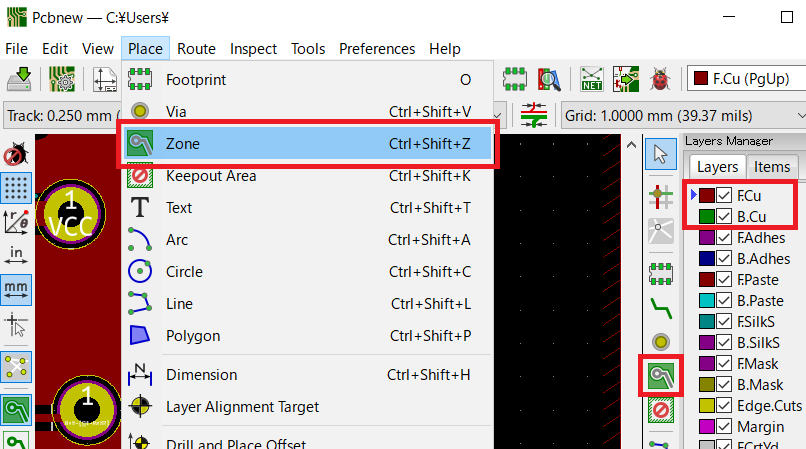

Place > Zone

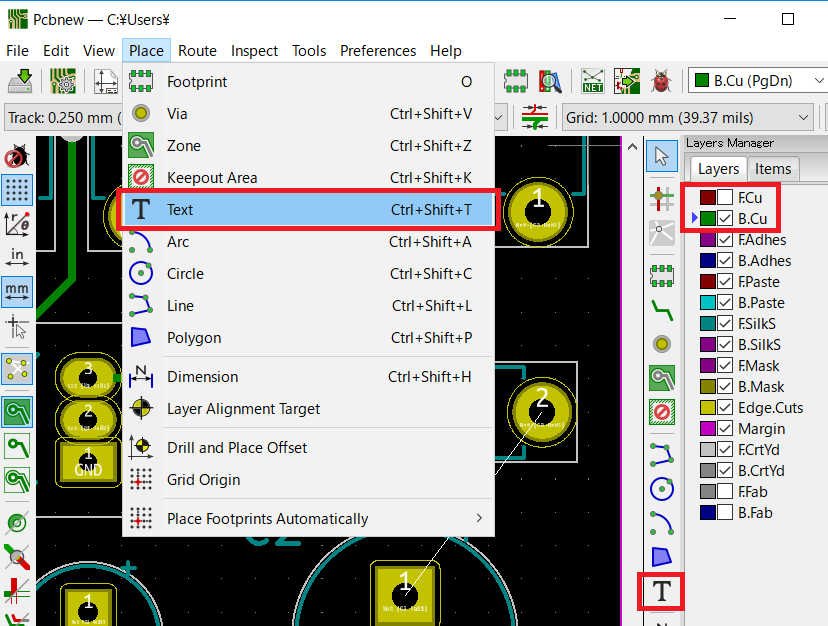

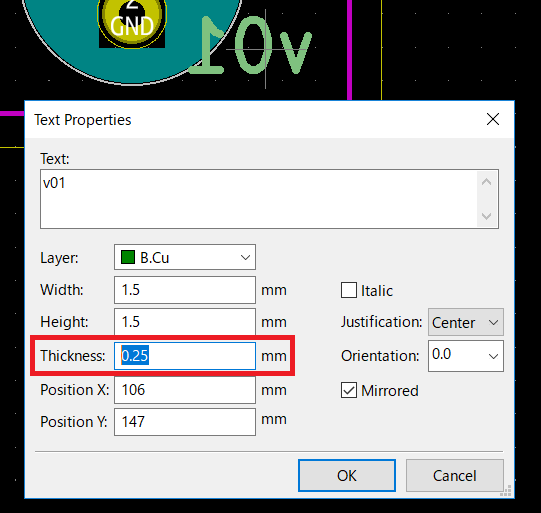

◆ 銅箔で文字を入れるとき

デフォルト値の設定方法:

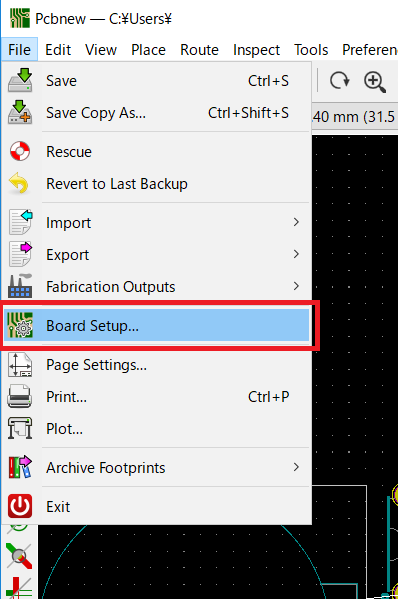

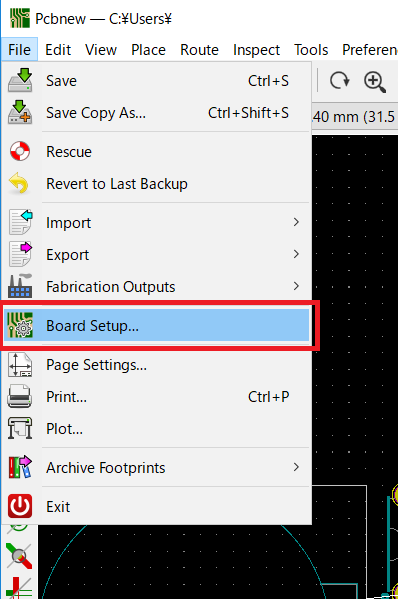

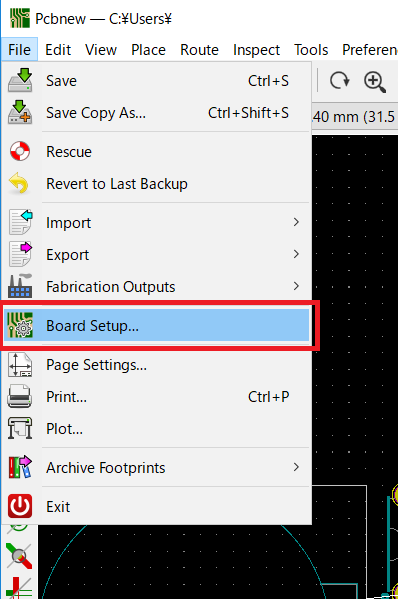

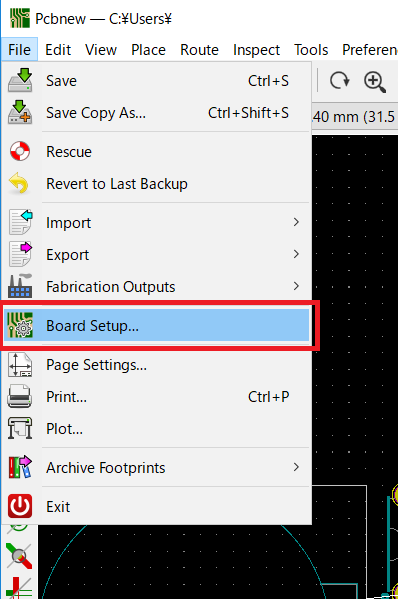

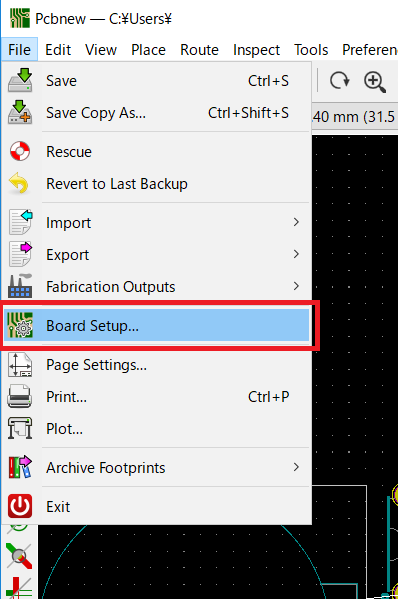

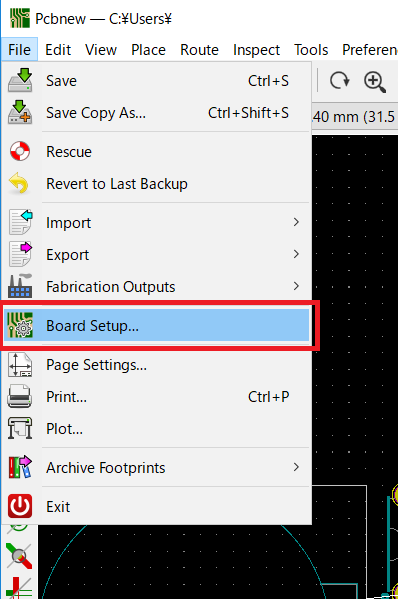

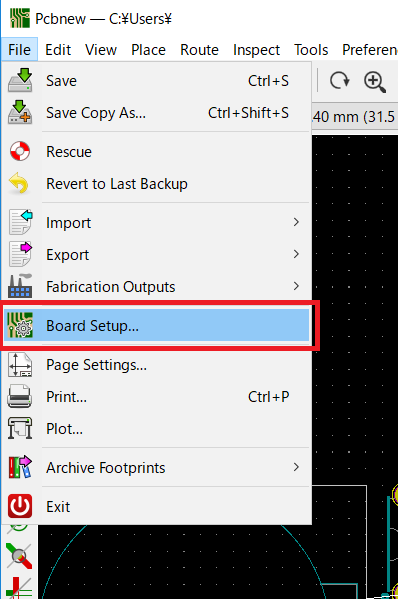

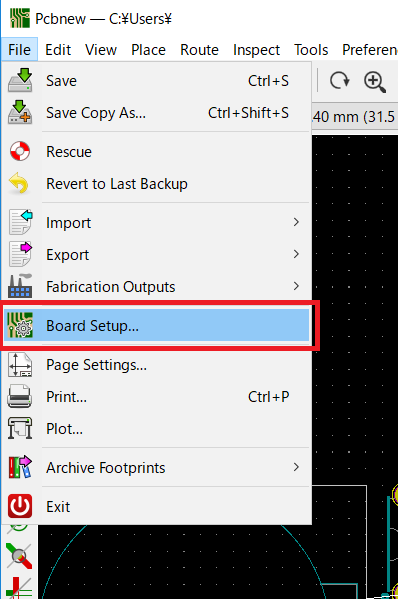

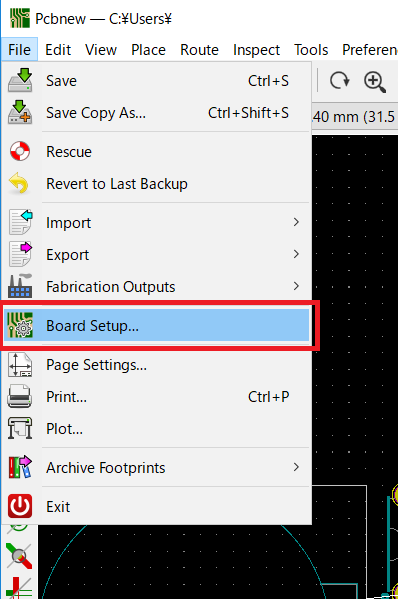

File > Board Setup...

Text & Graphics

Copper Layers / Text Thickness: 0.25mm

描いた後に変える方法:

Place > Text

0.125mm(銅箔18um/35um)【標準】 / 0.15mm(銅箔70um) / 0.25mm(銅箔105um) / 0.40mm(銅箔140um)

0.125mm(銅箔18um/35um)【標準】 / 0.15mm(銅箔70um) / 0.25mm(銅箔105um) / 0.40mm(銅箔140um)0.10mm(銅箔18um) / 0.076mm(銅箔18um)【オプション】

銅箔で文字・記号を書く場合など、回路として使用していない部分についても同様です。

また、同電位の銅箔パターンについても同様です。

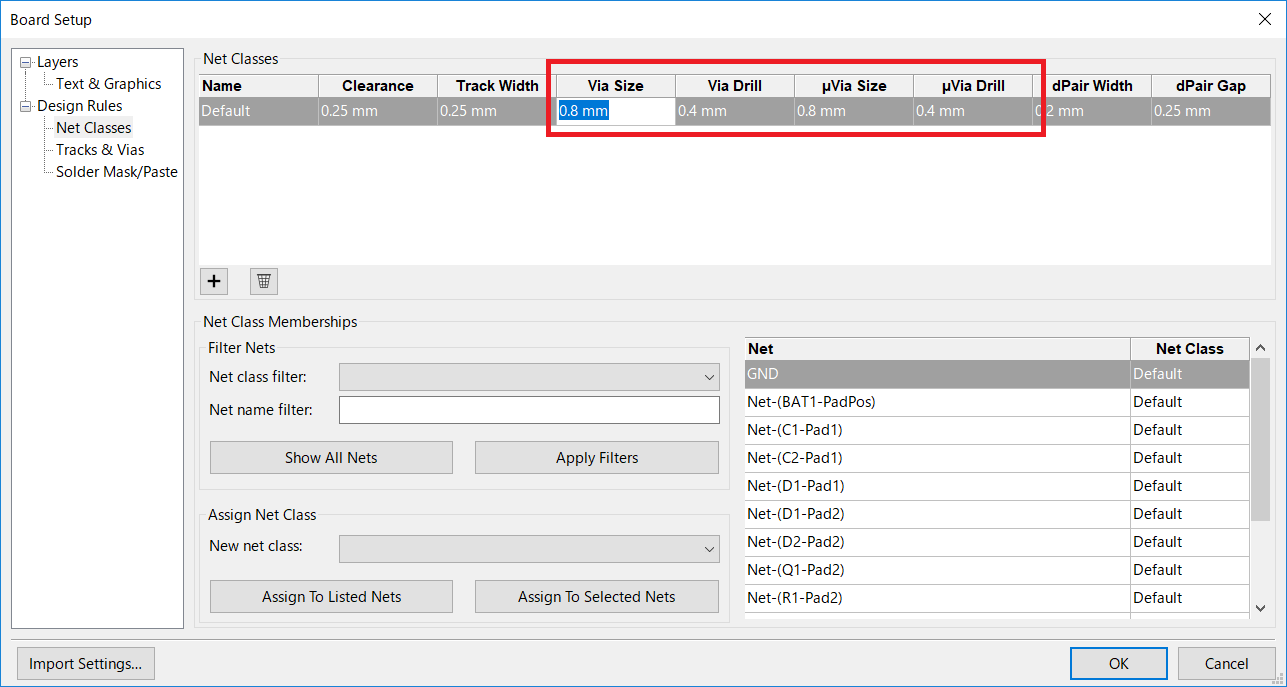

Net Classes

Clearance: 0.25mm

最小値より余裕あり

◆ ベタするとき

Place > Zone

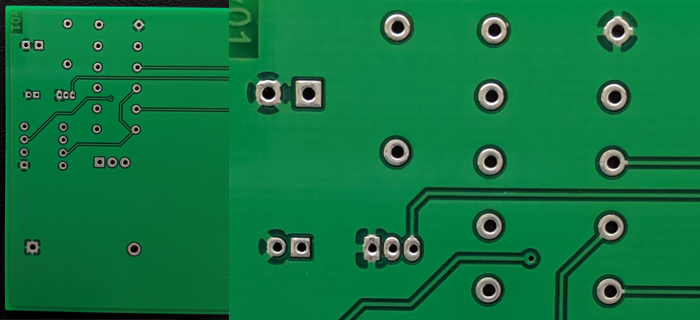

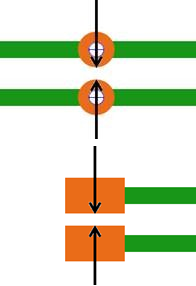

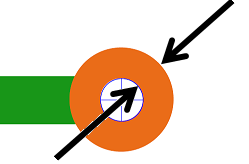

(オレンジ色はレジスト未塗布部(ランド部分))

0.125mm(銅箔18um/35um)【標準】 / 0.20mm(銅箔70um) / 0.30mm(銅箔105um) / 0.40mm(銅箔140um)

0.10mm(銅箔18um) / 0.076mm(銅箔18um)【オプション】

ICのパッド間など、レジストが塗布されていない銅箔同士の距離です。

基本的に最小クリアランス(最小絶縁距離)と同じですが、半田ブリッジ等を防ぐために更に余裕を持った設計をお願いいたします。

推奨値: 0.20mm(銅箔18um/35um) / 0.30mm(銅箔70um) / 0.40mm(銅箔105um) / 0.50mm(銅箔140um)

測って確認

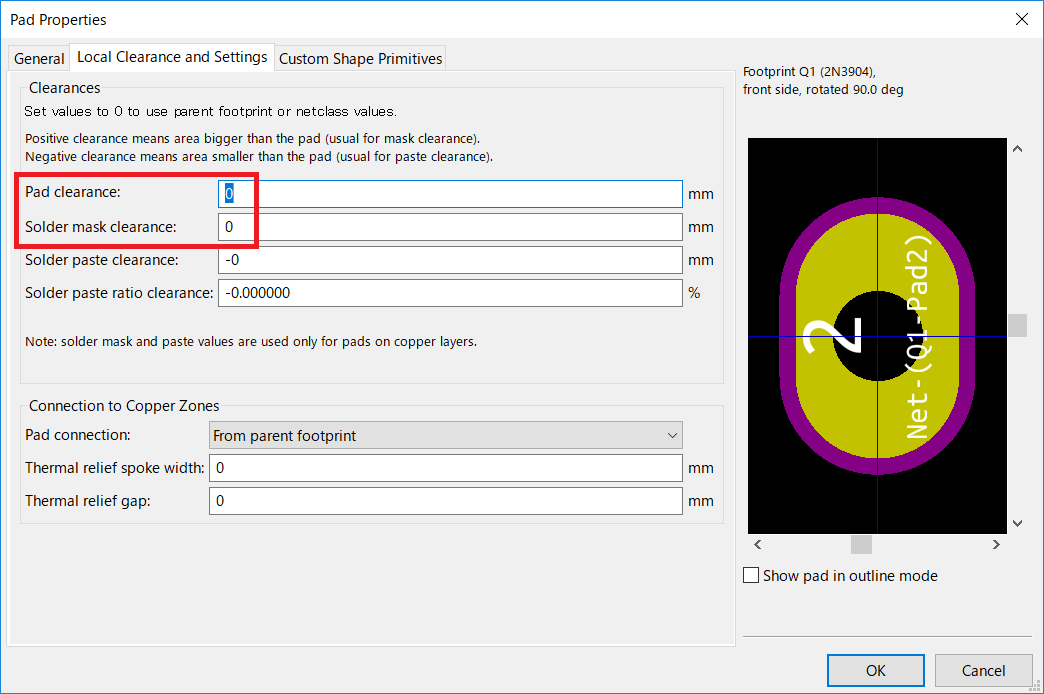

Padを右クリック > Properties... > Local Clearance and Settingsのクリアランスはパッドから銅箔の距離であって、パッド間の距離とは異なる:

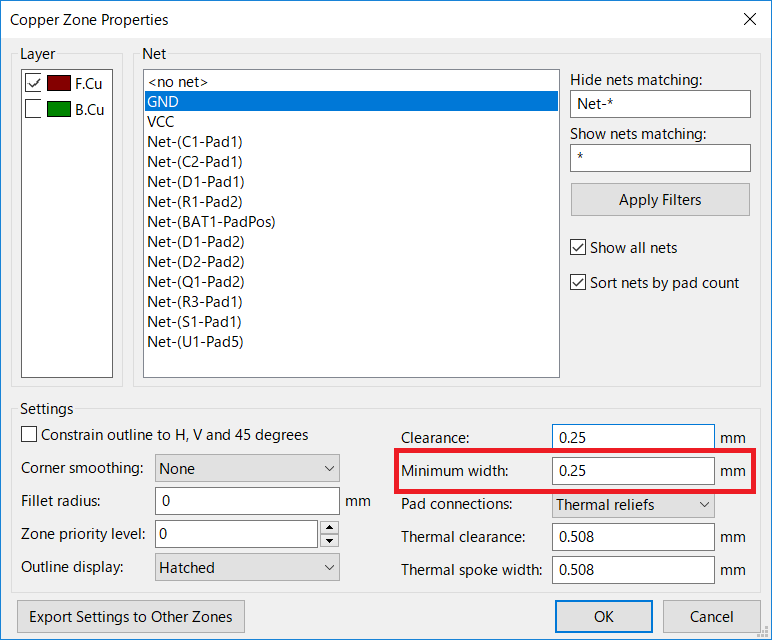

標準値: アニュラリング太さ0.20mm以上

(例:穴径0.8mmの場合、1.2mm以上のパッド径が必要)

※パターンに余裕がある場合は0.3mm以上を推奨します。

例外:

穴径0.5mm未満のVIAの場合、アニュラリング太さ0.10mm以上

(例:穴径0.3mmのVIAの場合、0.5mm以上のパッド径が必要)

ただし、仕上がり穴径は、設計値より小さくなる場合があります。

※パターンに余裕がある場合は0.2mm以上を推奨します。

ノンスルーホール、アニュラリング太さ0.10mm以上

(例:穴径0.7mmのノンスルーホールの場合、0.9mm以上のパッド径が必要)

※パターンに余裕がある場合は0.2mm以上を推奨します。

内層アニュラリング太さ0.10mm以上

(例:穴径0.3mmのVIAの場合、0.5mm以上の内層パッド径が必要)

※パターンに余裕がある場合は0.2mm以上を推奨します。

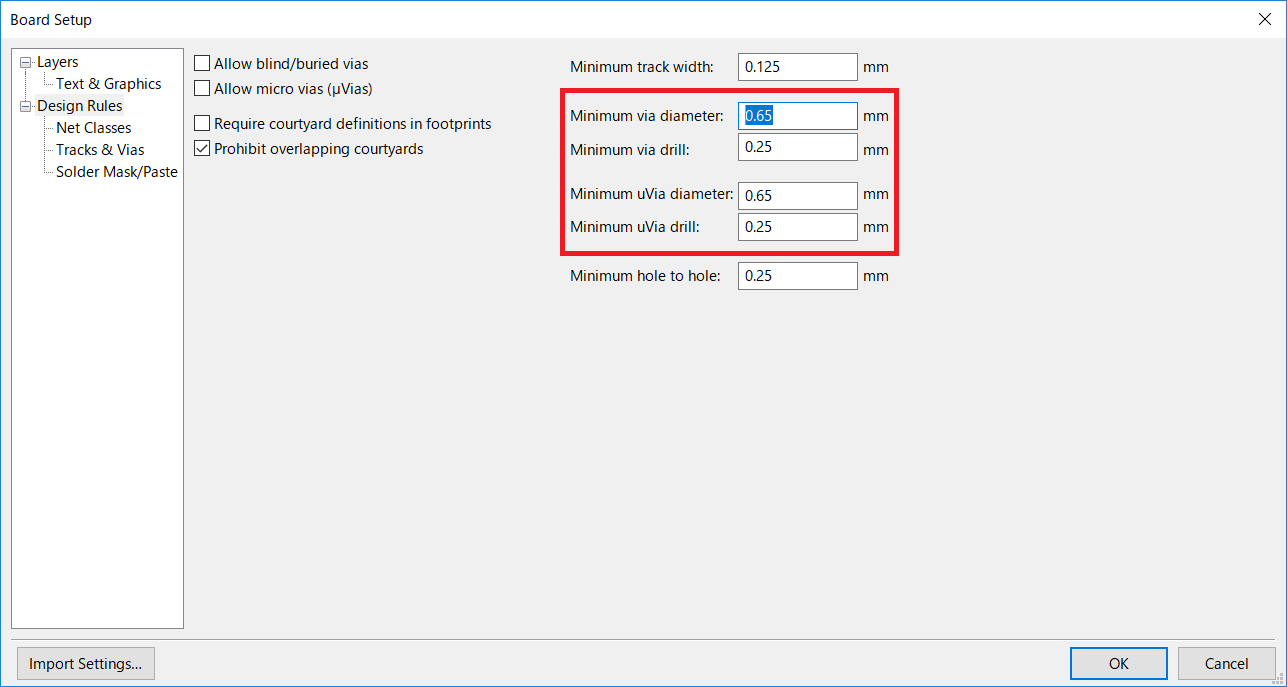

Design Rules

Minimum via diameter: 0.65mm

Minimum via drill: 0.25mm

Minimum uVia diameter: 0.65mm

Minimum uVia drill: 0.25mm

- Via drillは穴径。最小値はドリルの最小サイズより(3.5.1章)。

- Via diameterは穴径と両側のアニュラリング太さの合計。パッド径。例外の穴径0.5mm未満のビアに該当するため、推奨最低値の0.2mmから、0.2mm + 0.2mm + 0.25mm = 0.65mm。

- uViaは使わないが、入力しないとエラーになるため同じ値

Via Size: 0.8mm

Via Size: 0.8mmVia Drill: 0.4mm

uVia Size: 0.8mm

uVia Drill: 0.4mm

- Via drillの通常値は最小値より余裕あり

- Via Sizeの通常値は0.2mm + 0.2mm + 0.4mm = 0.8mm

0.2mm (内層など、アニュラリングのないスルーホール)

0.5mm

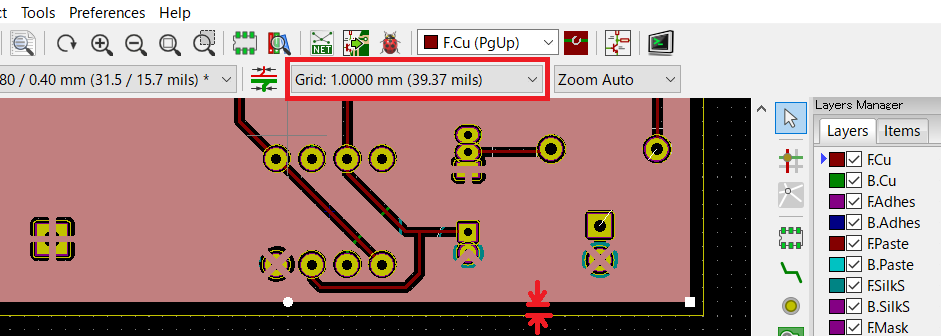

Edge.Cutsの線の1mm内側に描く

BGAの実装パターンはオプション扱いとなり、追加費用が発生します。

両面【両面基板の場合、標準】・片面【片面基板の場合、標準】・なし

ガーバーデータの指示はネガデータとします。

レジスト開口(レジストを塗らない)部分をガーバーデータで指示します。

0.1mm

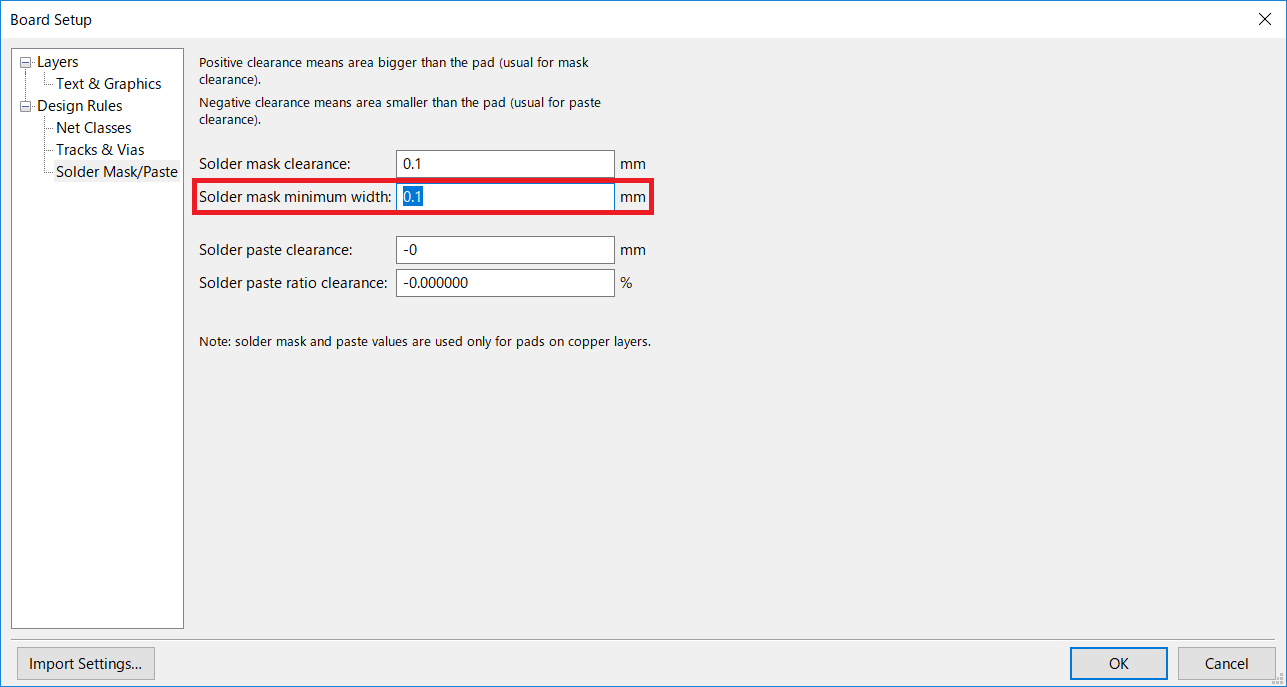

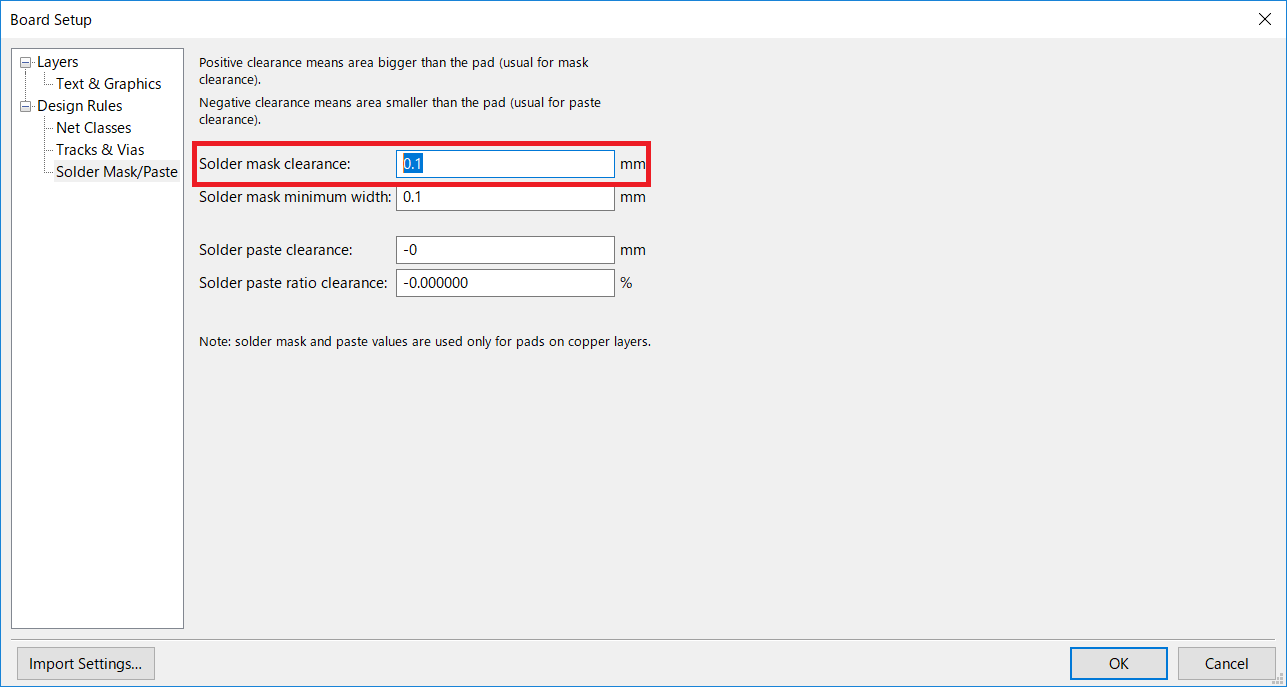

Solder Mask/Paste

Solder mask minimum width: 0.1mm

0.1mm

Solder Mask/Paste

Solder mask clearance: 0.1mm

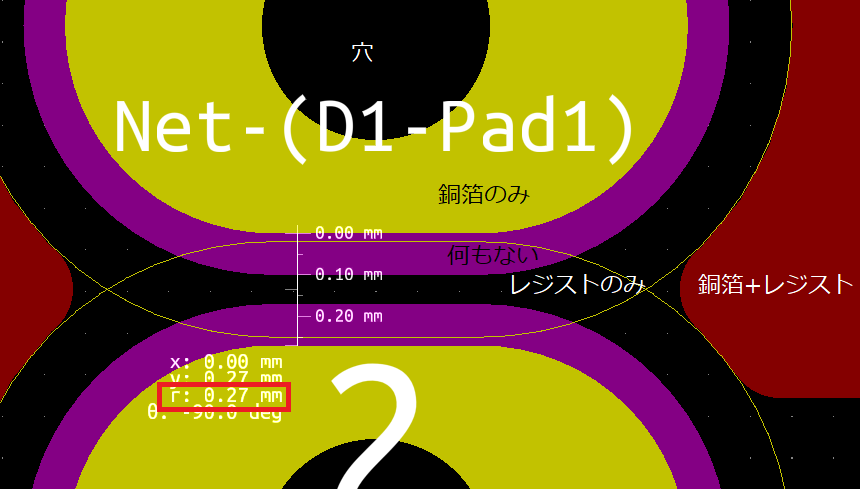

ノンスルーホールの周辺0.2mm以上はレジスト開口としてください。

また、片面基板の部品面については、穴の周辺をレジスト開口としてください。

(レジストが部品挿入穴に流れ込む恐れがあるため)

(全てスルーホール)

レジストの印刷ずれなどを考慮して、ランドサイズより少し大きめにレジスト開口の指示をします。

一般的な代表値を以下に記載します。

(例1)ランドサイズφ1.0の場合 レジスト開口はφ1.1(片側0.05mmの余裕を持たせる)

(例1)ランドサイズ□1.0の場合 レジスト開口は□1.1(各辺0.05mmの余裕を持たせる)

0.25mm【標準】・0.1mm【オプション】

ただし、アスペクト比8:1となる板厚に限ります。

アスペクト比20:1まで対応できる場合がありますので、ご希望の場合はご相談ください。

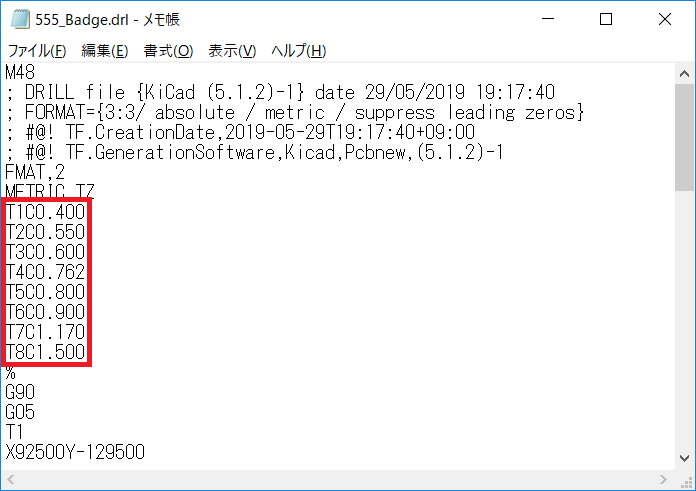

例:T1C0.400 → ツール1直径0.4mm

6.0mm

上記を超えるサイズの穴は内部切り抜き(ルーター加工)となります。

多層基板の穴は基本的にスルーホールとなります。

スルーホールには両面にランド(パッド)・アニュラリングを設けてください。

片面のみにランドがある場合、ほとんどのケースでノンスルーホールになります。

(穴径や基板厚さ、製造バラツキ等の要因によりスルーホール・ノンスルーホールのどちらになるか保証されません。)

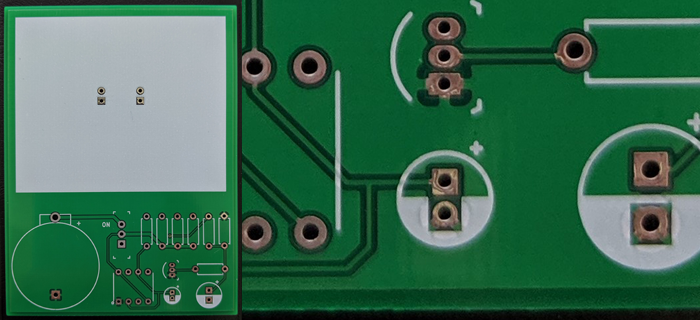

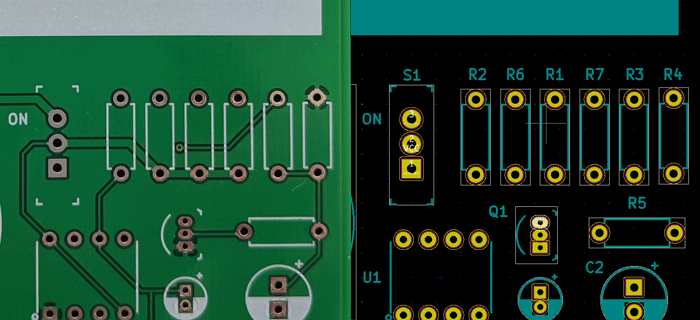

2層以上の基板にノンスルーホール(メッキ無し穴)を空ける場合は、穴の周囲0.30mmには銅箔を配置することはできません。

(基本的に部品のランドは全てスルーホールにされることをお勧めいたします。)

(青色:ノンスルーホール、緑色:銅箔パターン(レジスト塗布不問))

<制限事項>

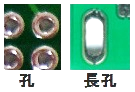

・穴径は0.5mm以上としてください。

・長手方向の寸法は穴径の2倍以上としてください。

2倍未満の場合は、ドリルの中心が定まらず、歪な長孔形状となります。

<指示方法>

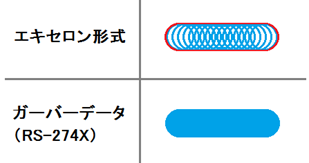

長孔(長穴)はデータ形式ごとに以下のように指示していただくことを推奨いたします。

ドリルデータがエキセロン形式(NC)の場合:

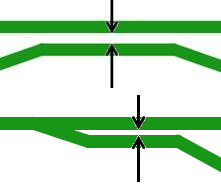

0.1mm 以下のいずれかの方法で長孔を描画してください。

1. 0.1mm程度の間隔で穴(上図青色)を並べ、外形レイヤー(上図赤色)で長孔の形状を縁取りする。

2. 穴は中心のみ、または両端+中心で指定し、外形レイヤー(上図赤色)で長孔の形状を縁取りする。

3.0.1mm程度の間隔で穴(上図青色)を並べる。外形レイヤーには指示なし。【CADの制約で外形レイヤーに長孔形状を描画できない場合のみ】

ドリルがガーバーデータの場合:

ドリルレイヤーに長孔の形状を描画します。

また、上記「ドリルデータがエキセロン形式(NC)の場合」と同様の方法で設計していただいても差し支えありません。

※CADの制約等により、上記が実現できない場合は、お見積もりの際にその旨をお申し付けください。

<注意事項>

・ドリルデータやドリルレポートの穴径指示に、穴寸法のみ記載いただいても製造には反映されませんのでご注意ください。

ドリルマップ等や寸法図、PDF図面等に穴形状の指定があっても製造には反映されません。

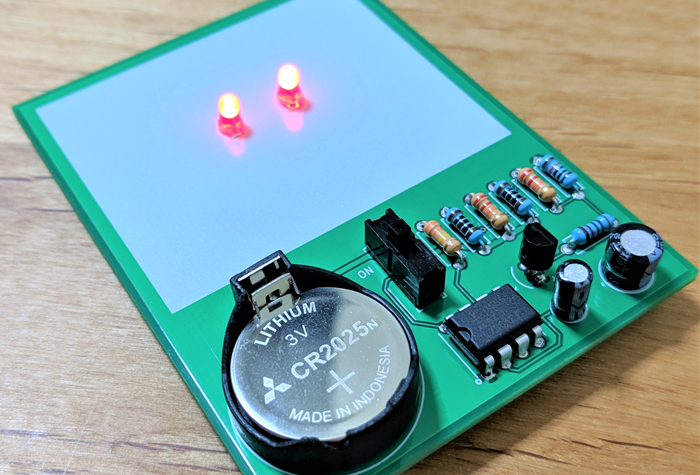

<参考写真>

ドリル(回転刃)で穴開け加工しますので、角穴は加工できません。

長穴等に置き換えて設計してください。

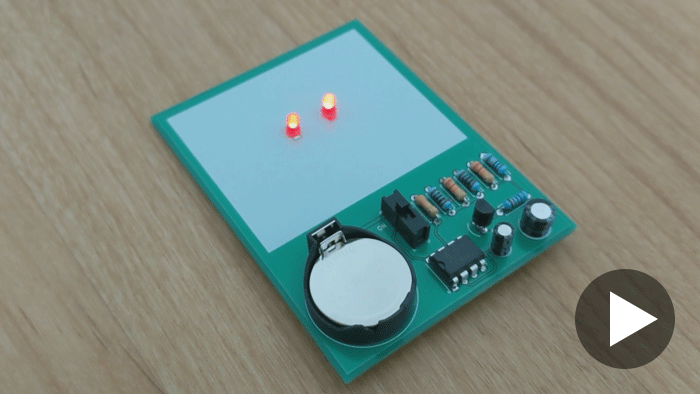

端面スルーホールの加工が可能です。

(特殊加工のため追加費用が発生します)

端面スルーホールにされる箇所は、外形線上にスルーホール(ランド必要)を置いてください。

長孔(長穴)で端面スルーホールを形成することも可能です。

0.5mm

※基板の欠けのリスクを減らすため1mm以上を推奨いたします。

片面【標準】・両面・なし

B.SilkSに描かない

0.127mm (推奨:0.2mm)

上記は「印字ができる」太さです。

実際の印字幅はインク流れや滲みにより少し太くなります。

シルク印刷で文字を書く場合は文字高さ1mm以上を推奨します。(数字・アルファベット)

File > Board Setup...

Text & Graphics

Silk Layers / Line Thickness: 0.2mm

Silk Layers / Text Height: 1mm

Silk Layers / Text Thickness: 0.2mm

ただしフットプリントをインポートする場合、コンポーネント毎に太さを変える必要あり

0.127mm

レジスト開口部から0.05mm以内はシルク印刷できません。(シルクカットされます)

ノンスルーホール・スルーホール周辺0.2mmはシルク印刷禁止とします。(インクがドリル穴に流れ込む可能性があるため)

また、基板端から0.3mmの範囲、ランド(パッド)から0.3mmの範囲は印刷できない場合があります。

MaskからSilkの距離 > 0.2mm

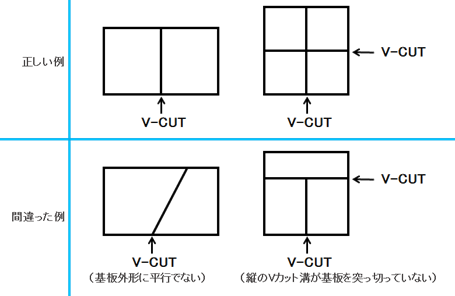

Vカットは必ず基板外形を突っ切る必要があります。

また、基板のX軸またはY軸に平行でなければなりません。

Vカットの分割線は0.5mm程度の太さで描画してください。

(Vカット加工方法は一定ですので、描画太さを変更しても実際の加工に反映されません。)

上記「間違った例」の方法で面付けしたい場合は長穴やミシン目をご併用ください。

ミシン目による面付けは、専用のレイヤーを起こさず、従来のドリルレイヤーに孔または長孔で描画します。

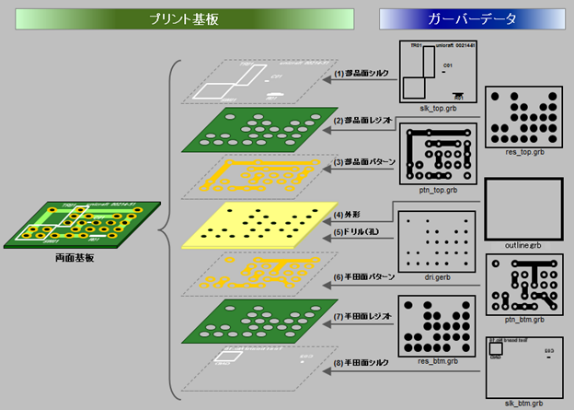

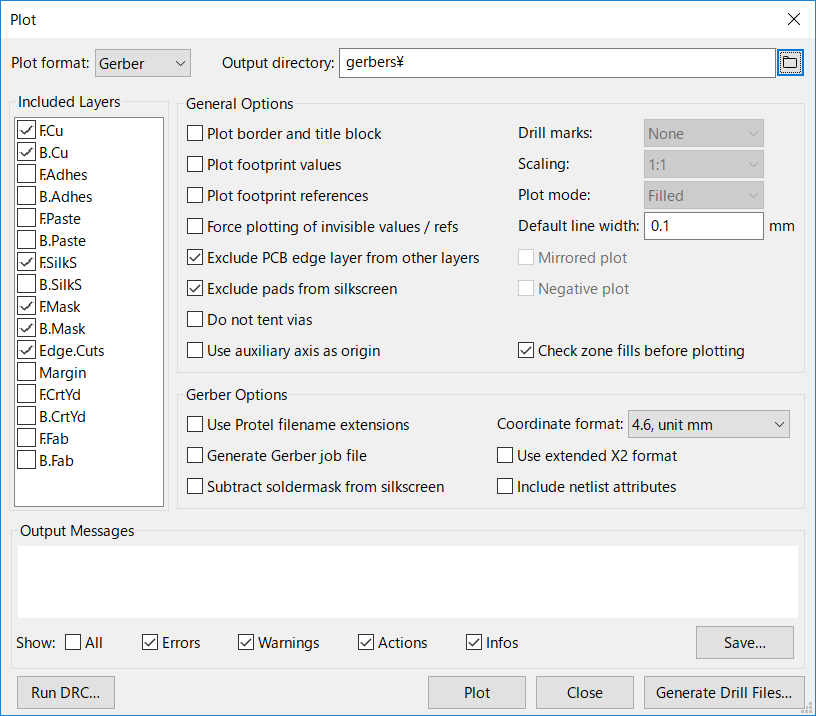

ガーバーフォーマットは拡張ガーバー(RS-274X)、ASCIIとしてください。

ドリルファイルはエキセロン(NC)形式を推奨いたします。この場合、できる限りドリルの穴径情報が座標ファイルに埋め込まれている形式としてください。

各レイヤーのガーバーデータを以下のファイル名に変更するか、ファイル名とレイヤーの対応表を作成ください。(不要なレイヤーのファイルは添付していただく必要はありません。)

・ptn_top.grb:部品面(第1層)銅箔パターン

・ptn_sec.grb:第2層(内層) 銅箔パターン

・ptn_thi.grb:第3層(内層) 銅箔パターン

・ptn_fou.grb:第4層(内層) 銅箔パターン

・ptn_fiv.grb:第5層(内層) 銅箔パターン

・ptn_btm.grb:半田面銅箔パターン

・res_top.grb:部品面レジスト

・res_btm.grb:半田面レジスト

・slk_top.grb:部品面シルク印刷

・slk_btm.grb:半田面シルク印刷

・outline.grb:プリント基板 外形

・dri.grb:ドリルファイル(スルーホール・ノンスルーホール混在可)

・NPTH.grb :ドリルファイル(2層以上の基板でのノンスルーホール)

※スルーホールと分離して出力される場合のみ

・その他ファイル:備考欄にファイルの説明をご記入ください

※".grb"以外の拡張子でガーバーデータが出力される場合でも、".grb"に変更して添付ください。

ファイル拡張子はCAD毎に独自で決められていますが、中身のフォーマットは統一されていますので、拡張子を変更しても問題ありません。

Use extended X2 formatチェックなしでRS-274X形式

ファイル名

ファイル名| 変更前 | 変更後 |

|---|---|

| ***.drl | dri.grb |

| ***-B_Cu.gbr | ptn_btm.grb |

| ***-B_Mask.gbr | res_btm.grb |

| ***-Edge_Cuts.gbr | outline.grb |

| ***-F_Cu.gbr | ptn_top.grb |

| ***-F_Mask.gbr | res_top.grb |

| ***-F_SilkS.gbr | slk_top.grb |

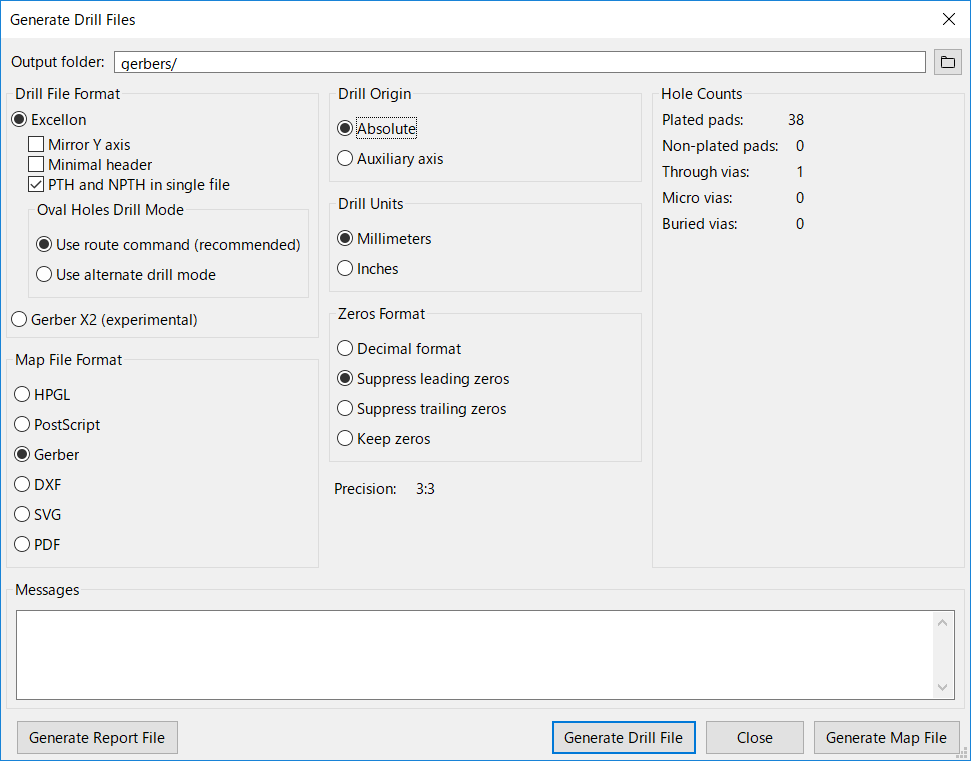

- Excellon選択でエキセロン形式

- PTH and NPTH in single fileチェックでNPTH.grb不要

- シルク片面のみのためslk_btm.grb不要