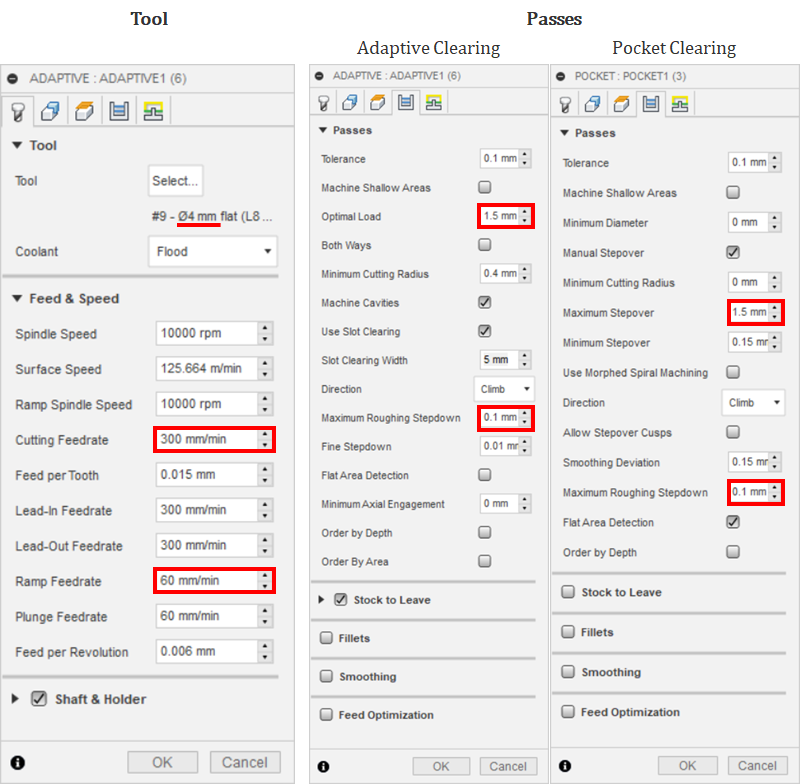

参考資料を基に卓上CNC(フライス盤)の切削条件を調査しました。直径4mm以下の2枚刃エンドミルでアルミを削るときの条件です。 CNCはオリジナルマインドのRZ300で、CAMソフトはFusion360です。RZ300は、 スピンドルの回転速度をプーリーによって変えることができます。 結論から言うと、設定は以下になります:

| エンドミル直径 | 備考 | ||||

|---|---|---|---|---|---|

| 4mm | 2mm | 1mm | |||

| RZ300 | プーリー | スピンドルが一番早く回転するように装着(10000rpm) | 切削速度 | ||

| Fusion360 | Cutting Feedrate (mm/min) | 300 | 300 | 300 | XY送り速度 |

| Plunge Feedrate (mm/min) | 60 | 60 | 60 | Z送り速度 | |

|

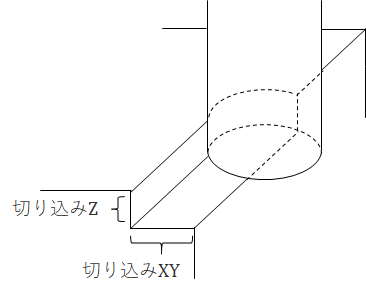

Adaptive: Optimal Load (mm) Pocket: Maximum Stepover (mm) |

1.5 | 0.8 | 0.375 | XY切り込み量(ツール直径×0.375) | |

| Maximum Roughing Stepdown (mm) | 0.1 | 0.05 | 0.025 | Z軸切り込み量(ツール直径×0.025) | |

調整方法:

| 課題 | 対策 |

|---|---|

| 面が荒すぎる | 回転数を上げる、送り速度を下げる、刃数を増やす |

| 深い溝を掘る | 送り速度を下げる |

| ツールがすぐ摩耗する | 送り速度を上げる |

| 加工物がずれる 機械が耐えられない (ガタが影響している、緊急停止する、ツールが折れる等) |

送り速度を下げる、切り込み量を減らす |

| 加工時間が長い | 刃数を増やし、送り速度を上げる(又は、回転数を上げ、送り速度を上げる) |

| 直径が半分のエンドミルに変える | スピンドルを倍早く回す、切り込み量を減らす |

| 別の種類のアルミを切削したい | ブリネル硬さが高ければ、切り込み量を減らす |

上記に至った計算や参考値を、フライス切削の3つの基本条件(※)に基づいて、紹介します。

(※)「現場で役立つフライス盤の基本と実技」2015

■ 参考値(精機学会編「新訂 精密工作便覧」1972)

| フライス(刃) | 切削速度(m/min) | |

|---|---|---|

| 高速度鋼 | - | 150 |

| 超硬合金 | 荒削り | 95~300 |

| 仕上げ削り | 300~1200 |

早く回転させた方が仕上げ面精度が上がることが分かります。

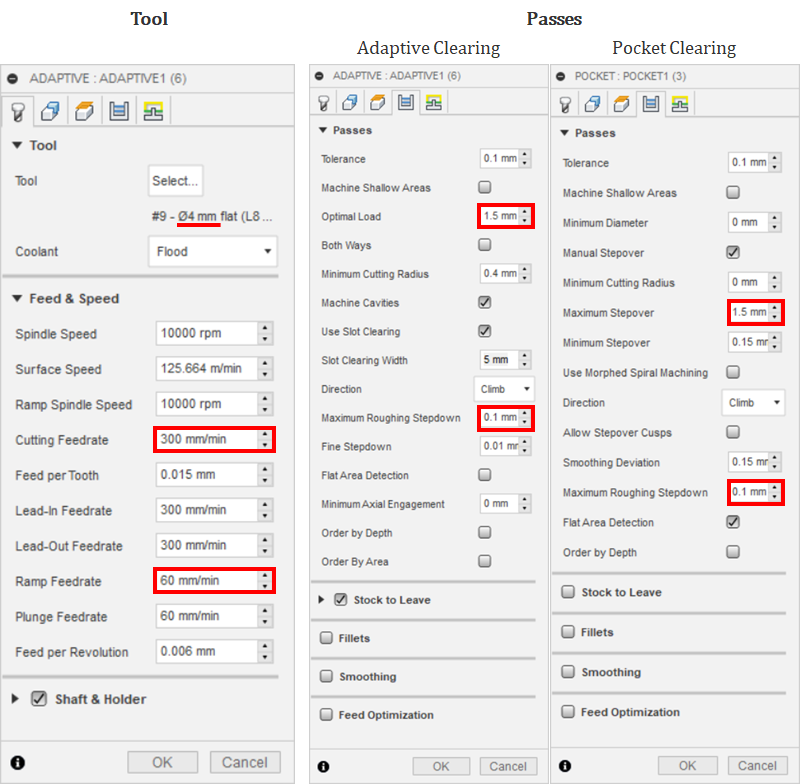

■ 参考値から計算した回転数

| エンドミル | 回転数(rpm) | |

|---|---|---|

| 直径(mm) | ||

| 0.5 | 高速度鋼 | 95500 |

| 超硬合金(荒削り) | 60500~191000 | |

| 超硬合金(仕上げ削り) | 191000~763900 | |

| 1 | 高速度鋼 | 47700 |

| 超硬合金(荒削り) | 30200~95500 | |

| 超硬合金(仕上げ削り) | 95500~382000 | |

| 2 | 高速度鋼 | 23900 |

| 超硬合金(荒削り) | 15100~47700 | |

| 超硬合金(仕上げ削り) | 47700~191000 | |

| 4 | 高速度鋼 | 11900 |

| 超硬合金(荒削り) | 7600~23900 | |

| 超硬合金(仕上げ削り) | 23900~95500 | |

■ RZ300/400のスピンドル定格回転数(※)

| 回転数(rpm) | |

|---|---|

| 標準 | 3400、5600、10000の3段階 |

| オプション | 17000、12000 |

(※)「オリジナルマインド」ウェブサイト2019

■ 考察

RZでアルミを切削するには、装着できるエンドミルに対して、回転数が足りません。 プーリーを一番早くなるように装着し、さらに100Wスピンドルのオプションにすれば、 小さいエンドミルや仕上げ削りに適した条件に近づきます。

■ 比較まとめ

| 切削材 | 送り速度(mm/min) | ||

|---|---|---|---|

| XY | Z | ||

| メーカー切削条件の目安 (※1) |

アルミA5052 | 480 | 60 |

| ジュラルミンA2017 | |||

| ジュラルミンA2017(100Wスピンドル仕様) | |||

| 加工サンプル:歯車 (※1) |

A7075 | 300 | ― |

| 加工サンプル:サイクロ減速機の部品 (※1) |

A2017 | 300 | ― |

| 面出し加工用NCプログラム (※1) |

アルミ製加工テーブル | 300 | 120 |

| 参考資料 (※2) |

Al、Mg合金 | 1700~17000 | |

| Fusion360デフォルト値 (※3) |

― | 1000 | 333 |

(※1)「オリジナルマインド」ウェブサイト2019

メーカー切削条件の目安: CNCを買うとアクセスできるページに、切削条件の目安が載っていました。 その値を抜粋しています。回転数と刃数は載っていませんでした。

面出し加工用NCプログラム: RZ300は自分で組み立てるキットなのですが、組み立て終わった後に、加工テーブルを面出しする(CNCが自分で自分を削る)ステップがあります。 この面出しをするNCプログラムがキットに含まれてます。そのファイルを開いて、送り速度を調べました。テーブルのアルミの種類は不明です。 自分の経験ですが、うまく削れた(表面を指で触ってツルツル、爪でひっかいて突っかからない)ので参考値として入れてます。 このときの回転数は5600rpmで、4mmの2枚刃スクエアエンドミルを使っています。 よって、1刃当たりの送り量は、XY方向が0.0268mm/刃、Z方向が0.0107mm/刃となります。

(※2)日本機械学会編「機械工学便覧 改訂第5版」1968

| フライス | 1刃当たり送り量(mm/刃) |

|---|---|

| 高速度鋼 | 0.28 |

| 超硬合金 | 0.25 |

上記より計算した送り速度(mm/min)

| フライス | 回転数(rpm) | 刃数 | |

|---|---|---|---|

| 2 | 4 | ||

| 高速度鋼 | 3400 | 1904 | 3808 |

| 5600 | 3136 | 6272 | |

| 10000 | 5600 | 11200 | |

| 12000 | 6720 | 13440 | |

| 17000 | 9520 | 19040 | |

| 超硬合金 | 3400 | 1700 | 3400 |

| 5600 | 2800 | 5600 | |

| 10000 | 5000 | 10000 | |

| 12000 | 6000 | 12000 | |

| 17000 | 8500 | 17000 | |

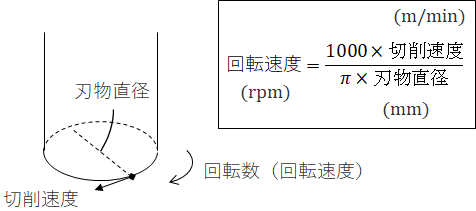

(※3)Fusion360 v2.0.5338

| 送り方向 | 設定名 | デフォルト値 |

|---|---|---|

| XY | Cutting Feedrate | 1000 |

| Z | Plunge Feedrate (=Ramp Feedrate) | Cutting Feedrate / 3 |

■ 考察

機械が頑丈で変形しずらい場合、送り速度を上げ、逆に剛性がなく不安定な場合は、送り速度を下げます(※)。 参考資料とFusion360は、おそらく本来の大きさのフライス盤を想定していて、 それと比べると卓上フライス盤は剛性がないため、参考値の中で一番低い送り速度を選択します。 深溝加工の場合や、仕上げ面精度を向上させたい場合、送り速度を下げますが、 遅くしすぎると工具の摩耗や加工硬化により、工具の寿命が短くなったり、構成刃先が生じます(※)。 遅すぎても、早すぎてもダメということです。 よって、送り速度はXYで300~480mm/min、Zで60~120mm/minぐらいになります。 後は機械とエンドミルと材料の取り付けが、どこまで耐えられるかと、 加工する溝の深さと、面の粗さとを見ながら調整する形です。

最後に、刃数が増えた場合どうなるか確認します。 冒頭の式から、刃数が増えれば、その分早く移動させる必要があるので、加工が早く終わることがわかります。 もし、送り速度を変えなかった場合、1刃当たりの送り量は減ります。 同じ刃数で送り速度を下げた場合と同じ(1刃当たりの送り量が減る)なので、仕上げ面精度を向上させることができると推測します。 よって、刃数を増やすと、速度を落とさずに仕上げ面精度を向上させることができることになります。 ですが、どちらの場合も機械にかかる負荷は増えます。

(※)「現場で役立つフライス盤の基本と実技」2015

| エンドミル直径(mm) | 被削材 | 切り込み量(mm) | ||

|---|---|---|---|---|

| XY | Z | |||

| メーカー切削条件の目安 | ― | アルミA5052 | 0.1 | |

| ジュラルミンA2017 | 0.2 | |||

| ジュラルミンA2017(100Wスピンドル仕様) | 0.4 | |||

| 加工サンプル:歯車 | 2 (OM-SE2SM-2-6) |

A7075 | 0.1 | |

| 加工サンプル:サイクロ減速機の部品 | 2 (OM-SE2SM-2-6) |

A2017 | 0.1 | |

| 面出し加工用NCプログラム | 4 | アルミ製加工テーブル | 1.5 | 0.1 |

| 参考資料 (※1) |

0.5 | ― | ~0.25 | |

| 1 | 0.3~0.5 | |||

| 2 | 0.3~1.0 | |||

| 4 | 0.3~2.0 | |||

| Fusion360デフォルト値 (※2) |

0.5 | ― | 0.2 | 0.5 |

| 1 | 0.4 | 0.5 | ||

| 2 | 0.8 | 0.5 | ||

| 4 | 1.6 | 0.5 | ||

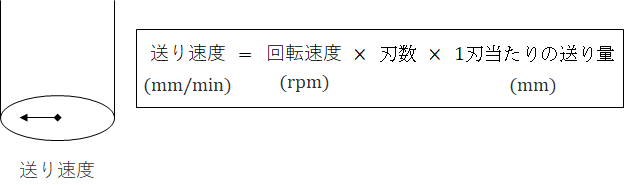

(※1)「現場で役立つフライス盤の基本と実技」2015より:

(※2)Fusion360 v2.0.5338

| 送り方向 | 設定名 | デフォルト値 |

|---|---|---|

| XY |

Adaptive: Optimal Load Pocket: Maximum Stepover |

ツール直径×0.4 |

| Z | Maximum Roughing Stepdown | 0.5 |

■ 考察

まず、参考資料とFusion360のデフォルト値から、切り込み量はツール直径と比例しているのが分かります。 次に、同じアルミ合金でも、A5052とA2017で切り込み量が異なります。 A2017の方が柔らかい(ブリネル硬さが低い)ため、その分切り込み量が多いのだと思います。 最後に、同じジュラルミンでもスピンドルをパワーアップさせた方が、切り込み量が倍になっています。 これらと、面出しプログラムの経験を踏まえて、切り込み量は、XYはエンドミルの直径の0.375倍で、Zは0.025倍にします。 そこから、機械がどこまで耐えられるのか(エンドミルが折れず、スピンドル電流オーバーで緊急停止しない)と、 切削するアルミ合金のブリネル硬さを見ながら、調整します。 実際この調査をするまで、送り速度だけなんとなく下げて、切り込みはFusion360のデフォルト値でやってましたが、普通に削れてました。 ただ、切削後に若干バリが残り、ザラザラすることもありました。 (切削条件を見直すと同時に、この時機械も組み立てなおしたので、正直切り込み量の問題だったのか、 ツールがワークに対して垂直になっていなかっただけのか分かりません)

今まで小さいエンドミルを使うときは、折れないように送り速度と切り込み量を落としていました。 それでも折れてしまうことがありました。これは、スピンドルの回転数が足りなかったのだとわかります。 卓上CNCで腕時計を自作した「したーじゅ」さんは、Φ0.15のエンドミルで快削真鍮から歯車を加工(※1)し、 また、RD300の回転数を30000rpmまで上げれるように改造もした(※2)そうですが、その理由がやっと分かった気がします。

(※1) 「オリジナルマインド」ウェブサイト

(※2) 「Make」ウェブサイト